Les assemblages mécaniques représentent l’épine dorsale de nombreux systèmes industriels et machines. Au cœur de ces assemblages, les goupilles et les clavettes jouent un rôle fondamental dans la transmission des mouvements et des forces entre différentes pièces. Ces composants, bien que souvent de petite taille, assurent la stabilité, la précision et la durabilité des mécanismes. Les goupilles, généralement cylindriques, permettent d’aligner et de maintenir les pièces en position, tandis que les clavettes, insérées dans des rainures, transmettent efficacement le couple de rotation entre un arbre et un moyeu. Leur utilisation judicieuse garantit le bon fonctionnement des équipements mécaniques dans divers secteurs industriels.

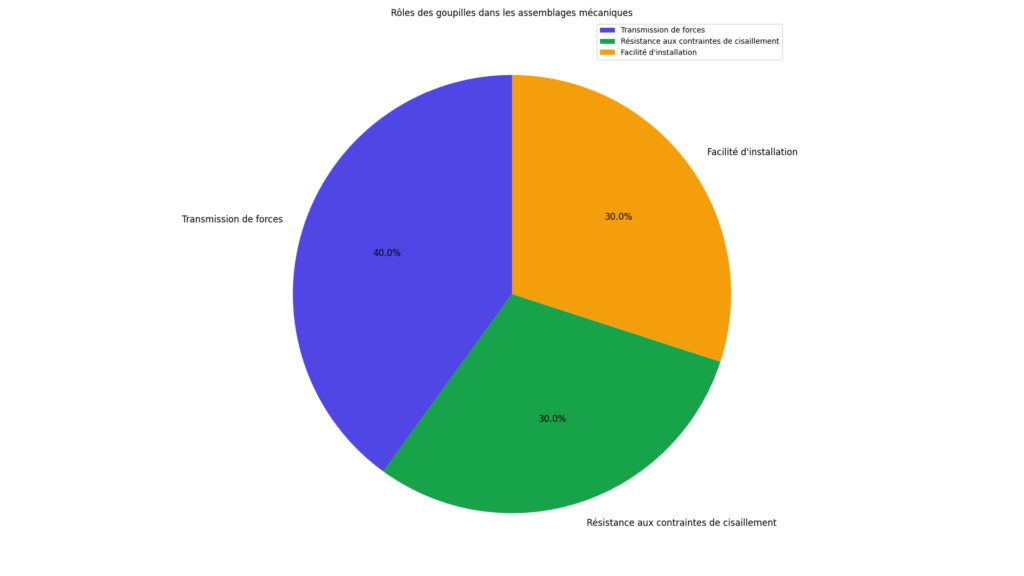

Rôles des goupilles dans les assemblages mécaniques

Les goupilles occupent une place prépondérante dans la conception et la réalisation d’assemblages mécaniques performants. Leur polyvalence et leur efficacité en font des éléments incontournables pour de nombreuses applications industrielles. Ces composants, généralement de forme cylindrique, assurent plusieurs fonctions essentielles qui contribuent à la stabilité et à la fiabilité des mécanismes.

Transmission efficace des forces de liaison

Les goupilles excellent dans la transmission des forces de liaison entre différentes pièces mécaniques. Leur géométrie cylindrique leur permet de répartir uniformément les contraintes sur toute leur surface de contact, minimisant ainsi les risques de déformation ou de rupture localisée. Cette caractéristique s’avère particulièrement avantageuse dans les assemblages soumis à des charges dynamiques ou cycliques. Les goupilles assurent une liaison solide et durable, même dans des conditions d’utilisation exigeantes. Leur capacité à transmettre efficacement les forces contribue à la longévité des mécanismes et à la réduction des risques de défaillance prématurée. Dans les applications automobiles, par exemple, les goupilles sont couramment utilisées pour fixer les axes de piston, garantissant une transmission optimale des forces de combustion tout en permettant le mouvement oscillant nécessaire au fonctionnement du moteur.

Résistance aux contraintes de cisaillement élevées

La résistance aux contraintes de cisaillement constitue l’un des atouts majeurs des goupilles dans les assemblages mécaniques. Ces composants sont spécifiquement conçus pour supporter des efforts latéraux importants sans se déformer ni se rompre. Cette propriété s’explique par la nature même du matériau utilisé, généralement un acier à haute résistance, ainsi que par la géométrie cylindrique qui répartit uniformément les contraintes. Les goupilles peuvent ainsi absorber et transmettre des charges considérables, assurant l’intégrité structurelle de l’assemblage même dans des conditions de sollicitation extrêmes. Dans l’industrie aérospatiale, par exemple, les goupilles sont fréquemment employées pour assembler les composants critiques des trains d’atterrissage, où elles doivent résister à des forces de cisaillement intenses lors des phases d’atterrissage et de décollage. La capacité des goupilles à supporter ces contraintes élevées contribue directement à la sécurité et à la fiabilité des aéronefs.

Facilité d’installation pour un positionnement précis

L’un des avantages notables des goupilles réside dans leur facilité d’installation, qui permet un positionnement précis des pièces assemblées. La forme cylindrique des goupilles facilite leur insertion dans les alésages correspondants, réduisant ainsi le temps de montage et minimisant les risques d’erreur. Cette caractéristique s’avère particulièrement précieuse dans les environnements de production où l’efficacité et la précision sont primordiales. Les goupilles offrent également une flexibilité appréciable en termes de démontage et de remontage, ce qui simplifie les opérations de maintenance et de réparation. Dans l’industrie des machines-outils, par exemple, les goupilles sont couramment utilisées pour assurer un alignement précis des composants, garantissant ainsi la qualité et la répétabilité des opérations d’usinage. La facilité d’installation des goupilles contribue non seulement à l’efficacité des processus de fabrication, mais aussi à la réduction des coûts de maintenance et d’entretien sur le long terme. Pour en savoir plus sur les différents types de goupilles et de clavettes disponibles, cliquez ici.

Fonctions essentielles des clavettes en mécanique

Les clavettes jouent un rôle crucial dans la transmission du mouvement rotatif au sein des assemblages mécaniques. Ces composants, généralement de forme rectangulaire ou semi-circulaire, s’insèrent dans des rainures usinées sur l’arbre et le moyeu, assurant ainsi une liaison solide entre ces deux éléments. Les clavettes permettent de transmettre efficacement le couple de rotation tout en facilitant le montage et le démontage des pièces. Leur utilisation dans divers domaines industriels témoigne de leur polyvalence et de leur fiabilité.

Transmission fiable du couple de rotation

La transmission fiable du couple de rotation constitue la fonction principale des clavettes dans les assemblages mécaniques. Ces éléments assurent une liaison positive entre l’arbre et le moyeu, permettant ainsi le transfert efficace de l’énergie rotative. Les clavettes sont conçues pour supporter des charges importantes tout en minimisant les pertes de puissance dues au frottement. Leur géométrie spécifique, avec des surfaces planes en contact avec l’arbre et le moyeu, garantit une répartition uniforme des contraintes, réduisant ainsi les risques de déformation ou de rupture. Dans les applications industrielles telles que les pompes centrifuges ou les réducteurs de vitesse, les clavettes assurent une transmission continue et sans à-coups du couple, contribuant ainsi à la performance et à la longévité des équipements. La fiabilité de la transmission du couple par les clavettes est particulièrement appréciée dans les environnements exigeants où la continuité de service est primordiale.

Prévention efficace des glissements en charge

Les clavettes jouent un rôle crucial dans la prévention des glissements en charge entre l’arbre et le moyeu. Leur conception spécifique, avec des surfaces de contact importantes, permet de résister efficacement aux forces tangentielles qui tendent à provoquer un mouvement relatif entre les pièces assemblées. Cette caractéristique s’avère particulièrement précieuse dans les applications soumises à des variations de charge fréquentes ou à des inversions de sens de rotation. Les clavettes maintiennent un alignement constant entre l’arbre et le moyeu, assurant ainsi la précision et la stabilité du mécanisme. Dans les systèmes de transmission automobile, par exemple, les clavettes empêchent le glissement entre l’arbre de transmission et les différentiels, garantissant une répartition optimale du couple aux roues motrices. La capacité des clavettes à prévenir les glissements contribue directement à la sécurité et à la fiabilité des équipements mécaniques, réduisant les risques de défaillance et les besoins de maintenance.

Résistance remarquable à l’usure par frottement

Les clavettes se distinguent par leur résistance exceptionnelle à l’usure par frottement, une caractéristique essentielle pour maintenir l’intégrité des assemblages mécaniques sur le long terme. Cette propriété résulte de la combinaison judicieuse de matériaux résistants et d’une conception optimisée des surfaces de contact. Les clavettes, généralement fabriquées en aciers alliés traités thermiquement, présentent une dureté superficielle élevée qui limite l’abrasion et le transfert de matière lors des mouvements relatifs entre l’arbre et le moyeu. La géométrie spécifique des clavettes, avec des arêtes légèrement arrondies, contribue à réduire les concentrations de contraintes et à favoriser la formation d’un film lubrifiant, minimisant ainsi le frottement sec. Dans les applications industrielles telles que les transmissions de puissance des machines-outils ou les systèmes d’entraînement des convoyeurs, les clavettes maintiennent leurs performances malgré des cycles de fonctionnement prolongés et des conditions environnementales parfois sévères. La résistance à l’usure des clavettes se traduit par une durée de vie accrue des assemblages mécaniques, une réduction des interventions de maintenance et une stabilité dimensionnelle préservée au fil du temps. Cette caractéristique s’avère particulièrement avantageuse dans les secteurs où les arrêts de production pour remplacement de pièces usées engendrent des coûts significatifs.

Sélection judicieuse des matériaux pour les goupilles

Le choix des matériaux pour la fabrication des goupilles constitue une étape déterminante dans la conception d’assemblages mécaniques performants et durables. Les ingénieurs doivent prendre en compte de multiples facteurs tels que les contraintes mécaniques, les conditions environnementales et les exigences spécifiques de l’application. La sélection appropriée des matériaux influence directement la résistance, la longévité et la fiabilité des goupilles, impactant ainsi les performances globales du système mécanique.

Les aciers alliés occupent une place prépondérante dans la fabrication des goupilles en raison de leurs propriétés mécaniques supérieures. Les nuances telles que l’AISI 4140 ou l’AISI 8620 offrent un excellent compromis entre résistance mécanique et ténacité. Ces aciers, une fois traités thermiquement, présentent une dureté superficielle élevée qui confère aux goupilles une résistance accrue à l’usure et à la déformation plastique. La teneur en éléments d’alliage comme le chrome, le nickel ou le molybdène améliore la trempabilité et la résistance à la corrosion, élargissant ainsi le champ d’application des goupilles dans des environnements variés.

Pour les applications nécessitant une résistance exceptionnelle à la corrosion, les aciers inoxydables martensitiques tels que le 17-4 PH ou l’AISI 440C s’imposent comme des choix privilégiés. Ces nuances allient une résistance mécanique élevée à une excellente tenue face aux agents corrosifs, les rendant particulièrement adaptées aux environnements marins ou chimiquement agressifs. La capacité de ces aciers à maintenir leurs propriétés mécaniques sur une large plage de températures élargit leur champ d’utilisation dans des secteurs comme l’aérospatiale ou l’industrie pétrochimique.

Les alliages de titane, bien que plus coûteux, trouvent leur place dans la fabrication de goupilles destinées à des applications de haute performance. Le Ti-6Al-4V, par exemple, offre un rapport résistance/poids exceptionnel, une excellente résistance à la corrosion et une biocompatibilité remarquable. Ces caractéristiques en font un matériau de choix pour les goupilles utilisées dans l’industrie aérospatiale, où la réduction de masse constitue un enjeu majeur, ou dans le domaine biomédical pour les implants orthopédiques :

| Matériau | Résistance à la traction (MPa) | Dureté Rockwell C | Résistance à la corrosion |

|---|---|---|---|

| AISI 4140 | 850-1000 | 28-32 | Moyenne |

| 17-4 PH | 1000-1300 | 40-45 | Excellente |

| Ti-6Al-4V | 900-1200 | 36-39 | Exceptionnelle |

Les matériaux composites à matrice polymère renforcée de fibres de carbone ou de verre émergent comme des alternatives innovantes pour la fabrication de goupilles dans certaines applications spécifiques. Ces matériaux offrent une combinaison unique de légèreté, de résistance mécanique et de résistance à la corrosion. Leur capacité à absorber les vibrations et leur faible coefficient de dilatation thermique les rendent particulièrement intéressants pour des applications dans l’industrie automobile ou l’électronique, où la stabilité dimensionnelle et l’amortissement des chocs revêtent une importance capitale.

Choix stratégique des clavettes selon l’application

La sélection des clavettes pour une application mécanique spécifique nécessite une analyse approfondie des paramètres opérationnels et des contraintes environnementales. Le choix judicieux de la géométrie, des dimensions et du matériau de la clavette influence directement les performances et la longévité de l’assemblage mécanique. Cette étape critique du processus de conception requiert une compréhension fine des interactions entre la clavette, l’arbre et le moyeu, ainsi qu’une anticipation des sollicitations mécaniques auxquelles l’ensemble sera soumis :

- Clavettes parallèles : applications générales, transmission de couple modéré à élevé

- Clavettes tangentielles : charges dynamiques, inversions de rotation fréquentes

- Clavettes disques : montages axiaux courts, transmission de couples élevés

- Clavettes woodruff : applications nécessitant un autoalignement

Les clavettes parallèles, caractérisées par leur section rectangulaire constante, représentent la solution la plus couramment employée dans les applications industrielles standard. Leur simplicité de fabrication et leur capacité à transmettre des couples élevés en font un choix privilégié pour les transmissions de puissance dans les machines-outils, les pompes industrielles ou les réducteurs de vitesse. La norme DIN 6885 définit les dimensions standardisées de ces clavettes, facilitant ainsi leur interchangeabilité et leur disponibilité. Pour les applications nécessitant une transmission de couple particulièrement élevée, les clavettes parallèles peuvent être doublées, répartissant ainsi les contraintes sur une surface plus importante et augmentant la capacité de charge de l’assemblage.

Les clavettes tangentielles, conçues avec une section trapézoïdale, offrent une alternative intéressante pour les applications soumises à des charges dynamiques importantes ou à des inversions de sens de rotation fréquentes. Leur géométrie spécifique permet une répartition plus uniforme des contraintes le long de la rainure de clavette, réduisant ainsi les risques de déformation plastique ou de rupture par fatigue. Ces clavettes trouvent leur place dans les transmissions de puissance des turbines hydrauliques, des broyeurs industriels ou des laminoirs, où les variations de couple peuvent être brutales et fréquentes.

Les clavettes disques, caractérisées par leur forme circulaire, se distinguent par leur capacité à transmettre des couples élevés sur des montages axiaux courts. Cette configuration s’avère particulièrement adaptée aux applications où l’espace axial disponible constitue une contrainte majeure, comme dans certains mécanismes d’horlogerie industrielle ou dans les systèmes de positionnement de précision. La répartition symétrique des contraintes autour de l’arbre offre une stabilité accrue et minimise les risques de déséquilibre dynamique, un avantage non négligeable pour les applications à haute vitesse de rotation.

Les clavettes woodruff, reconnaissables à leur forme semi-circulaire, présentent l’avantage de permettre un certain degré d’autoalignement entre l’arbre et le moyeu. Cette caractéristique s’avère précieuse dans les applications où les défauts d’alignement peuvent survenir en raison des tolérances de fabrication ou des déformations sous charge. Les clavettes woodruff trouvent leur utilité dans les transmissions automobiles, les machines agricoles ou les équipements de construction, où les conditions d’utilisation peuvent engendrer des désalignements temporaires sans pour autant compromettre la transmission du couple.

Dimensionnement optimal des goupilles et clavettes

Le dimensionnement précis des goupilles et des clavettes constitue une étape cruciale dans la conception d’assemblages mécaniques fiables et performants. Cette phase requiert une analyse approfondie des charges appliquées, des caractéristiques des matériaux utilisés et des contraintes géométriques de l’assemblage. Un dimensionnement optimal garantit non seulement la transmission efficace des efforts mais contribue également à la longévité et à la sécurité du système mécanique dans son ensemble.

Pour les goupilles, le calcul du diamètre minimal nécessaire s’effectue en considérant les contraintes de cisaillement maximales admissibles par le matériau. La formule de base pour le dimensionnement d’une goupille soumise à un effort de cisaillement pur s’exprime comme suit :

d = √(4F / (π * τ_adm))

Où d représente le diamètre de la goupille, F la force appliquée et τ_adm la contrainte de cisaillement admissible du matériau. Cette approche simplifiée doit être complétée par l’application de coefficients de sécurité appropriés, tenant compte des incertitudes sur les charges et des facteurs environnementaux. Dans les applications dynamiques, une attention particulière doit être portée à la fatigue du matériau, nécessitant l’utilisation de courbes S-N (contrainte-nombre de cycles) spécifiques au matériau et aux conditions d’utilisation.

Le dimensionnement des clavettes suit une logique similaire, mais prend en compte des paramètres supplémentaires liés à la géométrie de l’assemblage arbre-moyeu. La longueur active de la clavette, sa hauteur et sa largeur doivent être calculées pour résister non seulement au cisaillement mais également à la compression. La norme DIN 6892 fournit des méthodes de calcul normalisées pour le dimensionnement des clavettes, intégrant des facteurs tels que le couple transmis, le diamètre de l’arbre et les propriétés mécaniques des matériaux en jeu.

| Paramètre | Goupilles | Clavettes |

|---|---|---|

| Contrainte principale | Cisaillement | Cisaillement et compression |

| Facteur dimensionnant | Diamètre | Longueur, hauteur, largeur |

| Norme de référence | ISO 2338 | DIN 6885 |

L’utilisation de logiciels de conception assistée par ordinateur (CAO) et d’analyse par éléments finis (FEA) permet d’affiner le dimensionnement des goupilles et des clavettes en simulant leur comportement sous diverses conditions de charge. Ces outils offrent la possibilité d’optimiser la géométrie des composants, de minimiser les concentrations de contraintes et d’évaluer les performances de l’assemblage dans des conditions proches de la réalité opérationnelle. La modélisation numérique facilite également l’exploration de configurations innovantes, potentiellement plus performantes que les solutions conventionnelles.